Como a Fabricação de Fornos Industriais Revoluciona o Setor Industrial

Por: Redator - 25 de Maio de 2025

O que são fornos industriais e sua importância no setor

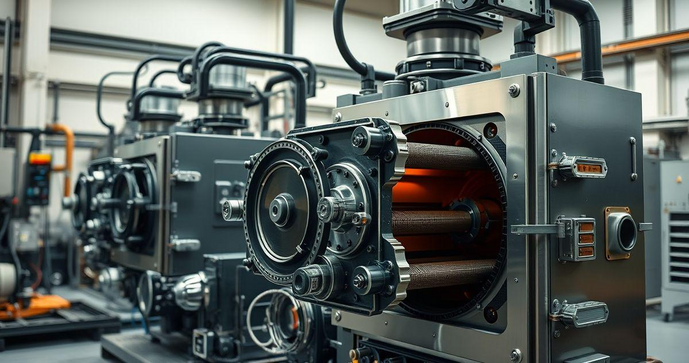

Os fornos industriais são equipamentos utilizados para processar materiais por meio de aquecimento, essencial para diversas indústrias, como metalúrgica, cerâmica, alimentos e farmacêutica. Esses fornos funcionam através de diferentes métodos, utilizando energia elétrica, gás ou combustíveis sólidos, dependendo da aplicação e das especificações do produto a ser fabricado.

A importância dos fornos industriais no setor está atrelada à sua capacidade de proporcionar temperaturas controladas e processos consistentes, fundamentais para garantir a qualidade dos produtos finais. Por exemplo, na metalurgia, fornos são utilizados para fundir metais e realizar tratamentos térmicos que alteram propriedades físicas e mecânicas. Na indústria de alimentos, eles são essenciais para processos de cozimento, enfriamento e secagem, assegurando a segurança alimentar e a preservação dos produtos.

Além disso, a eficiência energética dos fornos modernos contribui significativamente para a redução de custos operacionais e para o desenvolvimento sustentável das operações industriais. A adoção de fornos com tecnologias avançadas permite um melhor controle do processo, resultando em produtos mais uniformes e uma redução nas emissões de resíduos e poluentes, o que é cada vez mais valorizado no cenário industrial atual.

Principais tipos de fornos industriais usados na fabricação

A fabricação de fornos industriais envolve diversos tipos, cada um projetado para atender a necessidades específicas de aquecimento e processamento de materiais.

Conhecer os principais tipos de fornos é fundamental para escolher a solução ideal para cada aplicação.

Abaixo, destacamos os principais tipos de fornos utilizados na indústria:

- Fornos de alta temperatura: Esses fornos são projetados para operar em temperaturas extremas, superiores a 1000 °C.

São amplamente utilizados na metalurgia para a fusão e tratamento de metais, como aço e alumínio, garantindo a adequação das propriedades do material. - Fornos de cerâmica: Utilizados na fabricação de produtos cerâmicos, esses fornos permitem um controle preciso da temperatura e da atmosfera, garantindo a qualidade e a homogeneidade das peças.

A queima em alta temperatura é crucial para obter a resistência desejada. - Fornos de convecção: Esses fornos são utilizados em diversos setores, incluindo o de alimentos.

Eles funcionam pela circulação de ar quente, proporcionando um cozimento uniforme dos produtos.

São populares em panificadoras e indústrias de confeitaria. - Fornos de indução: Este tipo de forno utiliza a indução eletromagnética para aquecer o material.

Com eficiência energética superior, é frequentemente empregado na metalurgia, sendo ideal para a fusão de metais de alta condutividade. - Fornos de secagem: Operam em temperaturas mais baixas e são utilizados para remover a umidade de produtos, como grãos e cerâmicas.

A secagem adequada é fundamental para preservar a qualidade e a durabilidade dos materiais. - Fornos de túnel: Com um design contínuo, esses fornos são utilizados para o aquecimento ou cozimento de produtos em grandes volumes.

São comuns em indústrias alimentícias para o processamento de pães e biscoitos, otimizando a eficiência do processo produtivo.

Compreender as características e funções de cada tipo de forno é essencial para a adequação às necessidades específicas do processo industrial,

contribuindo para a qualidade e a eficiência na fabricação.

Processo de fabricação de fornos industriais: passo a passo

A fabricação de fornos industriais é um processo complexo que envolve várias etapas, desde o planejamento até a entrega do produto final.

A seguir, apresentamos um passo a passo do processo de fabricação de fornos industriais:

- Planejamento e Projeto: O primeiro passo é a definição das especificações do forno, que inclui a determinação do tamanho, capacidade, tipo de combustível e aplicação. Engenheiros e projetistas desenvolvem um projeto detalhado, utilizando software de modelagem para garantir a viabilidade do produto.

- Seleção de Materiais: A escolha dos materiais é crucial para a eficiência e durabilidade do forno. Componentes como aço de alta resistência, isolantes térmicos e refratários são selecionados com base nas exigências de temperatura e no tipo de processo que o forno realizará.

- Processo de Fabricação: A fabricação do forno envolve operações de corte, dobra e soldagem das peças de metal. Este processo pode incluir técnicas avançadas, como corte a laser e soldagem por arco, que garantem precisão e robustez nas ligações entre os componentes.

- Montagem: Após a fabricação das partes, a montagem do forno é realizada. Isso pode envolver a instalação de portas, sistemas de controle, isolamento térmico e outros componentes essenciais. A montagem deve ser feita com cuidado para garantir um funcionamento adequado do forno.

- Teste de Qualidade: Antes da entrega, o forno passa por uma série de testes rigorosos para verificar sua funcionalidade e segurança. Isso inclui testes de pressão, temperatura e eficiência energética, assegurando que o equipamento esteja em conformidade com as normas de segurança e desempenho.

- Instalação e Comissionamento: Após a fabricação e os testes, o forno é instalado na instalação do cliente. A equipe técnica realiza o comissionamento, que envolve a integração do forno ao sistema produtivo e a verificação de que tudo funciona conforme o esperado.

- Treinamento e Suporte: É fundamental fornecer treinamento para os operadores do forno e garantir que haja suporte técnico disponível após a instalação. Isso ajuda a maximizar a eficiência operacional e a vida útil do equipamento.

Esse processo estruturado é essencial para garantir que os fornos industriais fabricados atendam às exigências do mercado e proporcionem eficiência e qualidade nas operações dos clientes.

Materiais utilizados na construção de fornos industriais

A construção de fornos industriais requer a seleção cuidadosa de materiais que garantam eficiência, durabilidade e segurança nos processos de aquecimento.

Cada componente do forno desempenha um papel crucial, e a escolha dos materiais é fundamental para o desempenho geral.

A seguir, listamos os principais materiais utilizados na construção de fornos industriais:

- Aço Carbono: Utilizado na estrutura principal do forno, o aço carbono é valorizado por sua resistência e durabilidade.

Ele suporta altas temperaturas e pressão, garantindo a integridade estrutural do equipamento. - Aço Inoxidável: Este material é empregado em partes do forno que exigem resistência à corrosão e oxidação.

O aço inoxidável é ideal para fornos que trabalham com ambiente úmido ou reações químicas que podem comprometer outros materiais. - Refratários: Os materiais refratários são utilizados para revestir as paredes internas do forno, oferecendo isolamento térmico superior e resistência ao calor.

Eles são essenciais para minimizar a perda de calor e melhorar a eficiência energética do forno. - Isolantes Térmicos: Materiais como lã de vidro, lã de rock e cerâmicas de isolamento são empregados para reduzir a transferência de calor, sustentando a temperatura interna e protegendo a estrutura externa do forno de temperaturas elevadas.

- Condutores Elétricos: Componentes elétricos, como cabos e conectores, devem ser feitos de materiais condutores de alta qualidade, como cobre, para garantir uma operação eficiente e reduzirem riscos de falhas elétricas.

- Alumina: Usada em fornos que exigem alta resistência térmica, a alumina é um composto cerâmico que suporta temperaturas extremas e é especialmente aplicada em fornos de alta temperatura e cerâmica.

- Materiais de Controle: Sensores, válvulas e sistemas de controle são fabricados com materiais específicos que asseguram um funcionamento preciso e duráveis, fornecendo dados cruciais sobre temperatura e eficiência.

A combinação adequada desses materiais na construção de fornos industriais assegura que eles atendam às exigências de desempenho, segurança e eficiência, o que é fundamental para o sucesso das operações industriais.

Tecnologias modernas na fabricação de fornos industriais

A evolução tecnológica tem desempenhado um papel crucial na fabricação de fornos industriais, permitindo a produção de equipamentos mais eficientes, seguros e sustentáveis.

A adoção de tecnologias modernas não apenas melhora o desempenho do forno, mas também otimiza os processos de produção e reduz os custos operacionais.

A seguir, abordamos algumas das principais tecnologias modernas aplicadas na fabricação de fornos industriais:

- Automação Industrial: O uso de sistemas automatizados na operação de fornos tem se tornado comum, permitindo um controle preciso das temperaturas e dos ciclos de operação.

Isso resulta em uma maior consistência na qualidade do produto e uma redução no erro humano. - Internet das Coisas (IoT): A integração de sensores e dispositivos conectados tem levado à criação de fornos 'inteligentes'.

Esses fornos podem ser monitorados e controlados remotamente, permitindo a coleta de dados em tempo real sobre o desempenho e a eficiência do equipamento. - Tecnologia de Indução: Fornos que utilizam a indução eletromagnética são cada vez mais utilizados, especialmente na metalurgia.

Essa tecnologia proporciona aquecimento mais rápido e eficiente, com menor consumo de energia, além de melhorias em processos de fusão de metais. - Modelagem e Simulação 3D: Softwares de modelagem 3D permitem que os engenheiros projetem e simulem a operação do forno antes da sua produção.

Isso ajuda a identificar possíveis falhas no design e a otimizar a eficiência térmica durante o processo de fabricação. - Refrigeração Avançada: Tecnologias de resfriamento mais eficientes são empregadas em fornos industriais para melhorar a segurança e reduzir o tempo de inatividade.

Sistemas de refrigeração inovadores garantem que o forno se mantenha na temperatura ideal sem riscos de superaquecimento. - Sistemas de Controle de Emissões: Tecnologias modernas incluem dispositivos que monitoram e controlam as emissões de poluentes.

Isso não apenas ajuda as empresas a atenderem regulamentos ambientais, mas também promove um ambiente de trabalho mais seguro e sustentável. - Tecnologia de Materiais Avançados: O desenvolvimento de novos materiais, como revestimentos cerâmicos e polímeros avançados, está contribuindo para a resistência térmica e a longevidade dos fornos,

permitindo que eles operem em condições mais extremas.

A integração dessas tecnologias na fabricação de fornos industriais não apenas melhora a eficiência dos processos, mas também impulsiona a inovação na indústria,

proporcionando soluções que atendem às demandas atuais por sustentabilidade e produtividade.

Desafios e soluções na fabricação de fornos industriais

A fabricação de fornos industriais enfrenta uma série de desafios, que vão desde questões técnicas até demandas do mercado. No entanto, com o avanço da tecnologia e a inovação constante, diversas soluções têm sido implementadas para superar esses obstáculos.

A seguir, destacamos alguns dos principais desafios e suas respectivas soluções na fabricação de fornos industriais:

- Desafio: Altos Custos de Materiais: A constante flutuação dos preços dos materiais utilizados na construção de fornos pode impactar significativamente os custos de produção.

- Solução: A adoção de novas fontes de materiais reciclados e alternativas que mantenham a qualidade, mas tenham um custo reduzido, pode ajudar a controlar os gastos sem comprometer a performance.

- Desafio: Eficiência Energética: Os fornos industriais muitas vezes consomem grandes quantidades de energia, o que gera altos custos operacionais e impactos ambientais.

- Solução: Implementar tecnologias de aquecimento mais eficientes, como fornos de indução e sistemas de automação que otimizem o uso de energia, pode contribuir para uma operação mais sustentável.

- Desafio: Emissões Regulatórias: A necessidade de cumprimento de normas ambientais varia de acordo com a região, e o controle de emissões é um desafio crucial.

- Solução: A incorporação de sistemas de controle de emissões que utilizam tecnologias avançadas, como filtros e purificadores de ar, podem ajudar a atender às exigências regulatórias e minimizar o impacto ambiental.

- Desafio: Demandas Variáveis do Mercado: A volatilidade na demanda por fornos específicos pode dificultar o planejamento e a produção em massa.

- Solução: Adotar uma abordagem modular na fabricação, permitindo personalizações e adaptações rápidas a diferentes necessidades do mercado, facilita a resposta às flutuações de demanda.

- Desafio: Mão de Obra Qualificada: A escassez de trabalhadores qualificados pode ser um obstáculo para a produção eficiente e a manutenção dos fornos.

- Solução: Investir em treinamento e desenvolvimento contínuo para os trabalhadores, promovendo parcerias com instituições de ensino técnico, pode ajudar a formar profissionais capacitados para a indústria.

Ao enfrentar esses desafios com soluções inovadoras, a indústria de fabricação de fornos industriais pode se adaptar e prosperar, atendendo às necessidades do mercado e garantindo um desempenho sustentável.

A fabricação de fornos industriais é um campo em constante evolução, que enfrenta desafios significativos, mas também oferece inúmeras oportunidades para inovação e eficiência.

A compreensão dos diversos tipos de fornos, materiais utilizados, tecnologias modernas, e as soluções para os desafios encontrados são fundamentais para garantir que esses equipamentos atendam às demandas do mercado atual.

Com o investimento adequado em tecnologia e capacitação, a indústria pode não apenas melhorar a qualidade dos seus produtos, mas também contribuir para a sustentabilidade e a eficiência operacional.

Assim, a escolha e fabricação consciente de fornos industriais se tornam elementos cruciais para o sucesso das operações em diversos setores.